Az elektromos kisülési megmunkálás (EDM) fontossága a fröccsöntő formákban

2025-09-26

Az elektromos ürítés megmunkálása (EDM, rövidítve: "EDM gép") nem "fontos", hanem "nélkülözhetetlen" a fröccsöntő formákhoz. Ez egy kulcsfontosságú technológia a nagy pontosságú és kiváló minőségű formák gyártásához, különös tekintettel a nagymértékű acél és összetett geometriai alakzatok feldolgozására.

Elmondható, hogy az elektromos kisülési megmunkálás nélkül nem lennének modern precíziós fröccsöntő formák.

Az alábbiakban részletes kidolgozást mutatunk be az elektromos kisülési megmunkálás jelentőségéről a fröccsöntő formákban, főleg több alapvető szempontra osztva:

I. Milyen alapproblémákat old meg az elektromos kisülés megmunkálása?

"A lágyság legyőzi a keménységet" - A nagy keménységű anyagok feldolgozása

Háttér: A penész ürege általában magas keménységből és magas ruhanemű penész acélból készül (például H13, S136 stb.), És hőkezelésen (kioltáson) esik át a nagy keménység elérése érdekében (a HRC50 felett). A hagyományos marószerszámok hirtelen elhasználódnak az ilyen kemény anyagok feldolgozásakor, és egyáltalán nem is tudnak vágni.

Az EDM előnyei: Az elektromos kisülési megmunkálás egy "nem érintkezés nélküli" feldolgozási módszer, amely az impulzusos kisülés által generált magas hőmérsékletet használja a lokálisan megolvasztani és párologtatni a fémeket. Az anyag eltávolító képessége nem kapcsolódik a keménységéhez, hanem csak az olvadáspontjához és a hővezető képességhez. Ezért a kioltás után könnyen feldolgozhatja a nagy keménységű acélot, és biztosíthatja a feldolgozási pontosságot.

"Omnipresent" - komplex geometriai alakzatok kialakítása

Háttér: A befecskendezésű termékek általában különféle geometriai tulajdonságokat tartalmaznak, amelyeket nehéz vagy akár lehetetlen feldolgozni a CNC marógépeken, például

Mély üregek és keskeny barázdák: A vágószerszám hossza és átmérője korlátozott, így lehetetlen behatolni vagy a merevség hiánya.

Éles sarkok és átlátszó sarkok: Maga a maróvágó kör alakú, és nem tud abszolút derékszögeket vagy belső éles sarkokat hozni.

Finom textúrák: bőr gabona, harapás szokások stb. A penész felületén.

Mély RIB helyzet: Ha a szerszám hossz-átmérője túl nagy, akkor hajlamos a rugóra, és a pontosság nem garantálható.

Az EDM előnyei: olyan üregeket hozhatnak létre, amelyek pontosan megegyeznek az elektróda alakjával. Mindaddig, amíg az elektródák előállíthatók, függetlenül attól, hogy mennyire bonyolultak, pontosan megismételhetők a acélra.

"A kiválóságra törekvés" - rendkívül magas felületi minőség és pontosság elérése

Háttér: A formák felületi követelményei rendkívül magasak. Például, az átlátszó alkatrészeknek tükörbefektetésre van szükségük, és a megjelenési alkatrészek speciális textúrákat igényelnek.

Az EDM előnyei: Az elektromos paraméterek (áram, feszültség, impulzusidő) pontos szabályozásával, különösen a tükör elektromos kisülési technológiájának alkalmazásával, a VDI 18 (A1) vagy annál magasabb tükrök hatása közvetlenül feldolgozható a szerszám acélra anélkül, hogy később políroznánk, vagy jelentősen csökkentenék a polírozó munkaterhelést. Eközben a feldolgozási pontosság elérheti a ± 0,002 mm -et vagy még magasabb is.

Ii. A penészgyártásban az elektromos ürítés megmunkálásának speciális alkalmazási forgatókönyvei

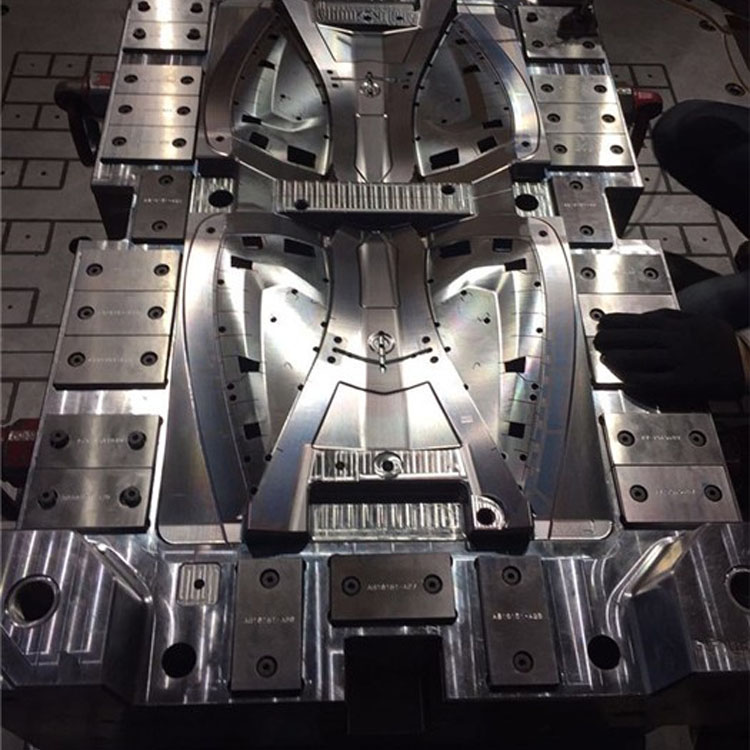

Üreg/mag kialakítása: Ez a legfontosabb alkalmazás. A termék fő kontúrjának feldolgozására használják, különösen a fent említett komplex tulajdonságokat tartalmazó alkatrészeket.

A csúszkák és a ferde felsők feldolgozása: ezeknek a mozgó alkatrészeknek összetett formájúak és nagy keménység szükséges. Az EDM az előnyben részesített folyamat.

A szöveg és a logók feldolgozása: A penészkonáv vagy domború karaktereket általában az EDM maratja, amelyek tiszta és állandóak.

Mély bordák feldolgozása: A termékek megerősítéséhez használt mély és vékony bordák esetén az EDM a legjobb választás, amely biztosítja a méretek és a stressz elkerülését.

A penészkarbantartás és a módosítás: Az olyan formák esetében, amelyek már hőkezelésen mentek keresztül, ha a hegesztés után módosítás vagy javítás szükséges, az EDM az egyetlen hatékony eszköz.

Iii. Az elektromos kisülési megmunkálás típusai és azok jelentősége

Kialakító gép (üregfeldolgozás

Alapelv: Használjon előre feldolgozott réz- vagy grafit elektródokat, amelyek a termékkel ellentétesek, hogy "másolja" az üreget kisülés útján.

Fontosság: Ez a legfontosabb eszköz a komplex háromdimenziós ívelt felületi üregek feldolgozásához.

Drótvágás (Wedm

Alapelv: Egy mozgó fémhuzalt (molibdén huzal) használnak elektródként a kétdimenziós kontúrvágás elvégzéséhez.

Fontosság

Betétek feldolgozása: Pontosan vágja be a beillesztést kiszolgáltatott alkatrészek vagy speciális anyagokhoz.

Lyukasztások/elektródok feldolgozása: Készítsen nagy pontosságú elektródokat a gépek kialakításához.

Saroktisztító kezelés: Tisztítsa meg az üreg abszolút derékszögét.

Összegzés: Az elektromos kisülési megmunkálás alapértéke

Jellemző: A fröccsöntő formák fontossága

A keménység nem korlátozza: lehetővé teszi a penész számára, hogy először hőkezelésen menjen át (a szolgáltatási élettartam és stabilitás javítása érdekében) a finom feldolgozás előtt, elkerülve a hőkezelés deformációjának a pontosságra gyakorolt hatását.

Komplex formák replikálása: A termékinnováció technikai garanciája a terméktervezők által megkövetelt összetett megjelenés és szerkezet elérése érdekében.

Nagy pontosságú/tükörhatás: Közvetlenül meghatározza a fröccsöntött termékek dimenziós pontosságát, összeszerelési teljesítményét és megjelenési minőségét (fényes, textúrája).

Saroktisztító képesség: Az abszolút derékszögeket és az éles sarkokat feldolgozhatja a speciális tervezési követelmények teljesítése érdekében.

Következtetés: Az elektromos kisülési megmunkálás és a CNC marás komplementer és kölcsönösen megerősíthető. A modern penészgyártási folyamatokban a CNC felelős a "durva" kontúrok és a legtöbb geometriai alak gyors eltávolításáért, míg az elektromos kisülési megmunkálás (EDM) felel a részletek, a kemény anyák és a végső felületi hatások "finomításáért", amelyeket a CNC nem tud elérni. Ez a kulcsfontosságú technológia a kemény szerszám acél átalakításához egy pontos funkcionális műalkotássá