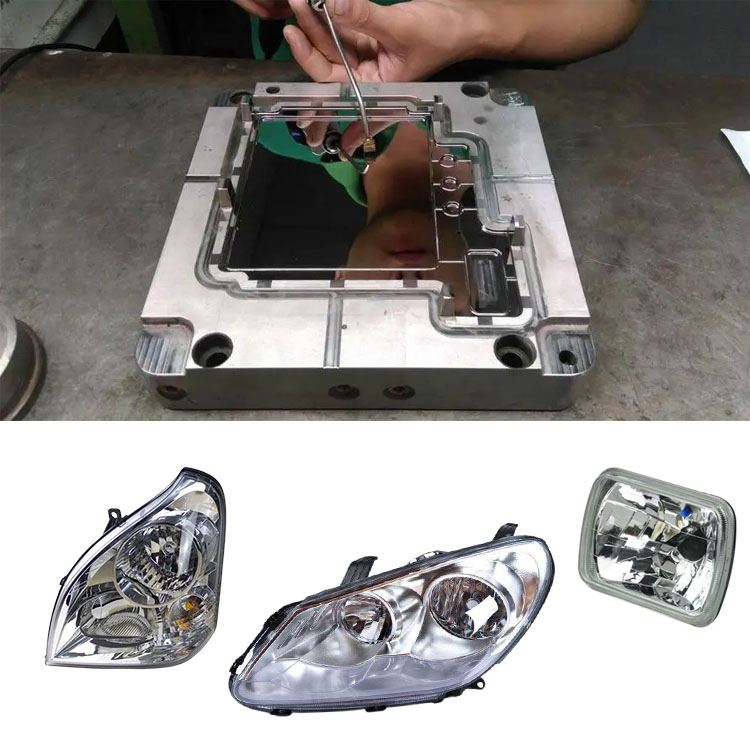

PC lencse fröccsöntő penész folyamat

2025-08-01

A PC (polikarbonát) lencse-fröccsöntő penész-technológia egy nagy pontosságú optikai termék-öntési folyamat, amely rendkívül szigorú penésztervezést, anyagválasztást és folyamatvezérlést igényel. Az alábbiakban a kulcsfontosságú folyamatpontok:

1.

Anyagválasztás

A penész acél nagy keménységre és nagy kopásállóságra van szükség (például S136, H13 stb.), A RA ≤ 0,01 μm -re csiszolt tükör, hogy elkerülje a fényáteresztőképességet befolyásoló felületi hibákat.

A krómozás vagy a nikkel-foszfor bevonat javíthatja a korrózióállóságot és a penész felszabadulását.

Futó és kapu kialakítása

A forró futó rendszereket részesítik előnyben a hideg anyag és a nyíróhő által okozott anyagi lebomlás minimalizálása érdekében.

A kapuhelyeket az optikai területtől (általában ventilátor alakú vagy pontkapukkal) el kell helyezni, hogy elkerüljék a hegesztési jeleket és az áramlási vonalakat.

Hűtőrendszer

Használjon egyenletes elrendezést (a konformális hűtési csatornák optimális), és ellenőrizze a hőmérsékleti különbséget ± 1 ° C -on, hogy megakadályozzák az egyenetlen zsugorodást, amely megszakadást vagy feszültséget okozhat.

Szellőztető kialakítás

A szellőztető hornyoknak 0,01-0,02 mm mélynek kell lenniük, hogy megakadályozzák a csapdába esett levegő buborékokat vagy égetést.

2. fröccsöntési folyamat paraméterek

Szárítás

A PC-t megköveteli a 4-6 órán át 120 ° C-on történő szárításhoz, ≤0,02% nedvességtartalommal a hidrolízis és az öblítés megelőzése érdekében.

Olvadási hőmérséklet

280-320 ° C (a PC-foktól függően beállítva). A magasabb hőmérsékletek lebomláshoz vezethetnek, míg az alacsonyabb hőmérsékletek rossz folyékonyságot eredményezhetnek.

Befecskendezési nyomás és sebesség

Közepes-nagy nyomás (80-120 MPa) a többlépcsős injekcióval kombinálva: A nagysebességű töltelék megakadályozza a hideg csigákat, míg a csökkentett sebesség a végén csökkenti a belső feszültséget.

Tartás és hűtés

A tartási nyomás az injekciós nyomás 50-70% -a, és a tartási időt a fal vastagsága alapján állítják be (általában 10-30 másodperc).

A hűtési időnek a ciklus legalább 50% -át kell figyelembe vennie a megfelelő kikeményedés biztosítása érdekében.

Penészhőmérsékleti szabályozás

A penészhőmérséklet 80-110 ° C. A magasabb hőmérsékletek a penész ragasztásához vezethetnek, míg az alacsonyabb hőmérsékletek durva felületet eredményezhetnek.

3. utófeldolgozás és ellenőrzés

Lágyítás

Elégetje 110-130 ° C-on 2-4 órán keresztül a belső stressz kiküszöbölése és a dimenziós stabilitás javítása érdekében.

Felszíni bevonat

A kemény bevonatok (például a SIO₂) javítják a kopásállóságot, míg az anti-tükrözésű bevonatok javítják az optikai teljesítményt.

Minőségi ellenőrzés

Optikai tulajdonságok: Transzmittancia (≥90%), törésmutató és Abbe szám.

Mechanikai tulajdonságok: ütésállóság (a PC tipikus értéke: ≥60 kJ/m²), keménység.

Hibaellenőrzés: Buborékok, csíkok és szennyeződések (100% -os ellenőrzés).

4. Általános problémák és megoldások

Felszíni ezüst csíkok: nedvesség vagy lebomlás; Szigorú szárítás és az olvadékhőmérséklet csökkentése ajánlott.

Buborékok: Rossz szellőztetés vagy elégtelen tartási nyomás; Optimalizálja a szellőztetést és növelje a tartási nyomást.

Lánc: egyenetlen hűtés vagy stresszkoncentráció; Állítsa be a penészhőmérsékletet és optimalizálja a kapu helyét.

Optikai torzítás: nem elegendő penészpolírozás vagy egyenetlen zsugorodás; Újra lendüljön és javítsa a hűtőrendszert.

A PC (polikarbonát) lencsék fröccsöntési folyamata a precíziós penész kialakítását, a szigorú folyamatparaméterek ellenőrzését és az utófeldolgozást magában foglalja annak biztosítása érdekében, hogy az optikai tulajdonságok (például az átláthatóság és a törésmutató) és a mechanikai tulajdonságok (például az ütésállóság és a kopásállóság) megfeleljenek a szabványoknak. A következők egy részletes folyamatáramlás:

1. Alapanyag előkezelés

Szárítás

A PC-nek erős higroszkópossága van, és azt 120 ℃-en kell szárítani 4-6 órán keresztül (a részecskeméret és a páratartalom szerint beállítva), és a nedvességtartalomnak ≤0,02%-nak kell lennie.

Használjon párhuzamos szárítót a másodlagos nedvesség abszorpciójának elkerülésére (ajánlott harmatpont ≤-40 ℃).

Színmegfelelő (opcionális)

Ha festésre van szükség, optikai minőségű Masterbatch -t kell használni az átmeneti képességet befolyásoló szennyeződések elkerülése érdekében.

2. fröccsöntési szakasz

(1) Olvadni a lágyulást

Hőmérsékleti szabályozás

Hordószegmens fűtése: Hátsó szakasz (240-260 ℃) → Közép szakasz (270-290 ℃) → Elülső szakasz (280-320 ℃) A helyi túlmelegedés és a PC lebomlásának elkerülése érdekében.

Csavarsebesség ≤80 fordulat / perc, hogy csökkentse a nyíróhő által okozott molekuláris lánc törését.

(2) fröccsöntés

Többlépcsős injekció

Első szakasz: Nagysebességű töltés (a hideg anyag megelőzése érdekében), a maximális sebesség 50-80% -a befecskendezési sebessége.

Második szakasz: Csökkentse a sebességet 20-30% -ra a hegesztési jelek és a belső stressz csökkentése érdekében.

Nyomás: Befecskendezési nyomás 80-120mPa, tartósan 40-60mPa (a zsugorodás fenntartása érdekében).

Penészhőmérsékleti szabályozás

Penészhőmérséklet 80-110 ℃, olajhőmérséklet-vezérlő vagy nagy pontosságú penészhőmérsékleti vezérlő felhasználásával, hőmérsékleti különbség ± 1 ℃-en belül.

(3) A nyomás és a hűtés tartása

Tartási nyomás idő: 10-30 másodperc (a falvastagság szerint beállítva, általában 1 mm vastagságként becsülve ≈ 1 másodperc).

Hűtési idő: A teljes ciklus több mint 50% -a (általában 20-60 másodperc) annak biztosítása érdekében, hogy a lencse teljes mértékben gyógyuljon.

(4) DemOolding

A kidobási rendszernek stabilnak kell lennie (például pneumatikus kilökődésnek vagy szervo -kidobónak) a fehérítés vagy a karcolások elkerülése érdekében.

A demoulding meredekség ≥1 °, és szükség esetén permetezésre kerül (ez nem befolyásolhatja a későbbi bevonatot).

3. utófeldolgozási folyamat

(1) Lágyító kezelés

Feltételek: A kemencében 110-130 ℃-ben 2-4 órán keresztül kemencében enyhítse, és lassan lehűtse szobahőmérsékleten.

Cél: Távolítsa el a belső stresszt és csökkentse a későbbi deformációt vagy az optikai torzulást.

(2) felületkezelés

Kemény bevonat: Javítsa a felszíni keménységet (akár 4 óráig) vákuumbevonaton keresztül (például Sio₂, ón).

Reflection anti-tükrözés: A többrétegű bevonat (MGF₂, stb.) Redukálja a tükröződést és növeli a fényáteresztőképességet több mint 99%-ra.

(3) Tisztítás és ellenőrzés

Az ultrahangos tisztítás eltávolítja a felszabadító szert és a port, pormentes műhelykörnyezet felhasználásával.

100% teljes ellenőrzés: transzmittancia (spektrofotométer), felületi hibák (automatikus optikai ellenőrzés AOI), dimenziós pontosság (háromdimenziós mérés).