Professzionális forgóformázási szolgáltatások

Szolgáltatás leírása

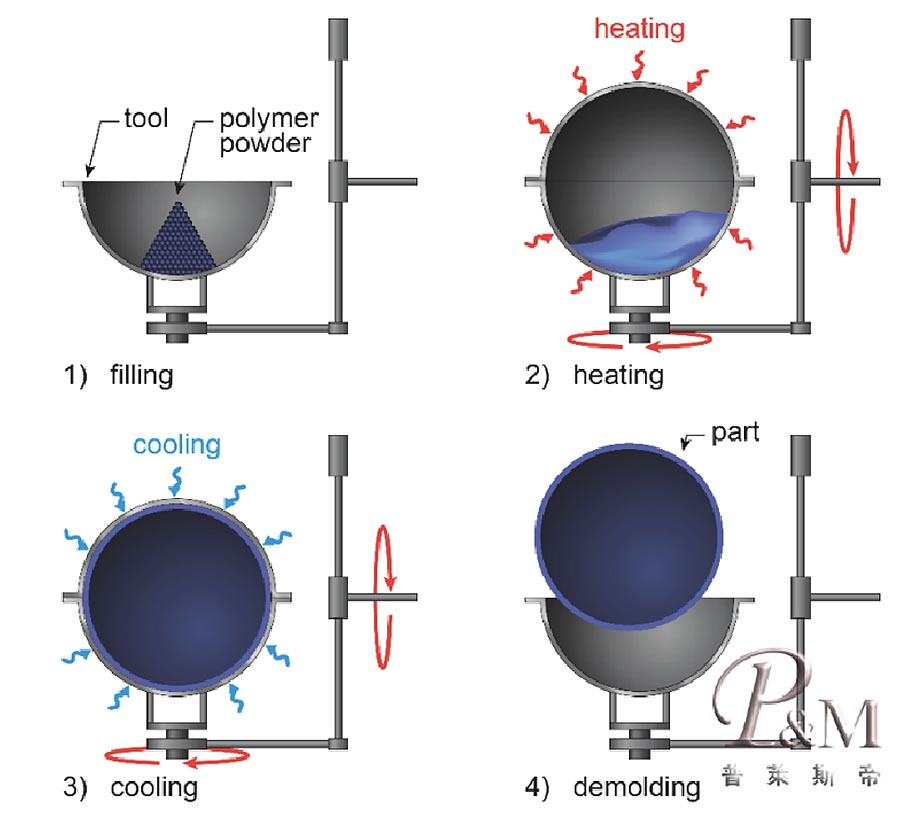

A rotációs fröccsöntés, más néven rotációs öntés, rotációs öntés, sőt rotációs öntés egy olyan műanyag gyártási eljárás, amely hihetetlenül tartós, szinte korlátlan élettartamú termékek előállítására szolgál. Különféle anyagok állnak rendelkezésre rotációs öntéshez, a polietilén (PE) a leggyakrabban fröccsöntött anyag.

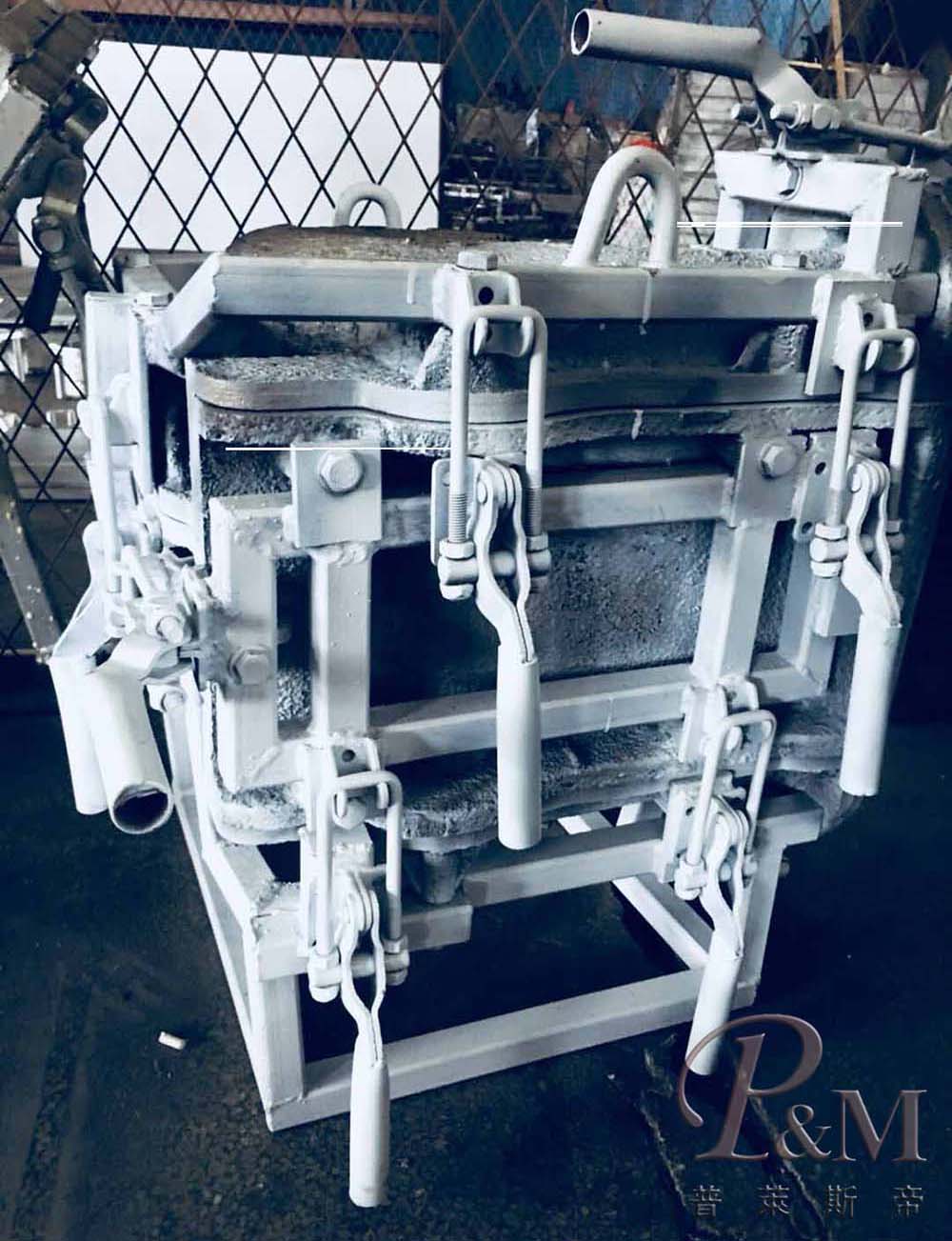

A rotációs öntési folyamathoz öntőformára vagy szerszámra van szükség, amely számos módszerrel előállítható, beleértve a gyártást, az öntést vagy a megmunkálást. A műanyaggyártási folyamathoz használt formák jellemzően alumíniumból, míg egyes szerszámok rozsdamentes acélból vagy szénacélból készülnek. Sokan a rotációs fröccsöntés területén inkább alumíniumból készülnek a forgóformázáshoz használt formák, mivel jobban kopik, ha víznek van kitéve a rotációs fröccsöntési folyamat hűtési ciklusaiban, jobban, mint a szénacél, amely jellemzően rozsdásodik, lehetővé téve a rozsda átvitelét a fröccsöntésre. termékek. Az alumínium általában könnyebben módosítható és karbantartható, mint a szénacél formák.

A görgők meghatározott kontúrokkal és formákkal vannak kialakítva, amelyek fokozatosan meghajlítják és formálják a műanyagot, ahogy áthalad. A hengerek fűthetők vagy hűthetők, ezzel segítve a műanyag hőmérsékletének szabályozását és a késztermék kívánt tulajdonságainak elérését.

A forgó műanyag technológiát általában különféle termékek előállítására használják, beleértve a csöveket, csöveket, ereszcsatornákat, kárpitokat és öntvényeket. Az eljárás rendkívül sokoldalú, és sokféle műanyaggal használható, beleértve a PVC-t, PET-et, polikarbonátot és polipropilént.

A rotációs műanyagtechnológia költséghatékony gyártási folyamat is, mivel minimális szerszám- és felszerelést igényel a többi formázási eljáráshoz képest. Ezenkívül a folyamat könnyen automatizálható, tovább csökkentve a munkaerőköltségeket és növelve a termelés hatékonyságát.

A gördülő műanyag technológia egyik fő előnye, hogy hosszú, folytonos formákat képes egyenletes minőséggel és pontossággal előállítani. Az eljárás rendkívül hatékony is, mivel nagy mennyiségű terméket lehet gyorsan és minimális hulladékkal előállítani.

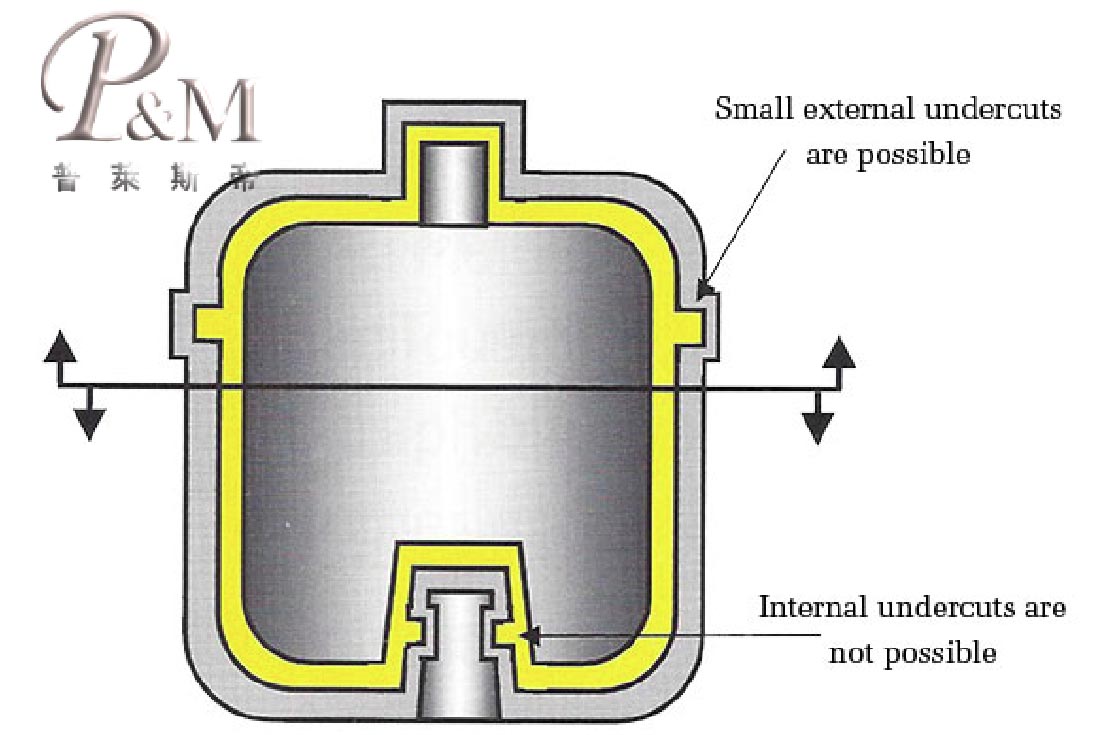

Számos előnye ellenére a rotációs műanyag technológiának vannak bizonyos korlátai. Az eljárás a legalkalmasabb egyszerű, egységes formák, következetes keresztmetszetű formák előállítására. A változó keresztmetszetű összetett formák további feldolgozási lépéseket vagy alternatív gyártási eljárásokat igényelhetnek.

A forgóformázó termékek jellemzői és előnyei és hátrányai

Jellemzők:

Tervezési rugalmasság: A rotációs fröccsöntés lehetővé teszi a formák és méretek széles skálájának előállítását, beleértve az összetett geometriákat is, amelyeket más gyártási folyamatokkal nehéz elérni.

Tartósság: A rotációs öntéssel készült termékek erősségükről, tartósságukról és ütésállóságukról ismertek.

Konzisztencia: A rotációs fröccsöntési folyamat biztosítja, hogy a műanyag vastagsága egyenletes legyen az egész terméken, ami egyenletes szilárdságot és tartósságot eredményez.

Alacsony költség: A rotációs fröccsöntés viszonylag alacsony költségű gyártási eljárás, így vonzó lehetőség a nagyméretű, üreges műanyag termékek előállítására.

Előnyök:

Könnyű: A rotációs öntéssel készült termékek könnyűek, így könnyen szállíthatók és kezelhetők.

Alacsony szerszámköltségek: A rotációs fröccsöntés szerszámköltségei lényegesen alacsonyabbak, mint más gyártási eljárásoké, így megfizethető lehetőség a kisüzemi gyártáshoz.

Testreszabás: A forgóformázás lehetővé teszi a termékkialakítás testreszabását, beleértve a színt, a textúrát és a felületet.

Környezetbarát: A rotációs fröccsöntés egy környezetbarát gyártási eljárás, amely kevés hulladékot termel, és újrahasznosított anyagokat használhat.

Hátrányok:

Korlátozott anyaglehetőségek: A rotációs fröccsöntéshez használható anyagok köre korlátozott, ami korlátozhatja azokat az alkalmazásokat, amelyekre alkalmas.

Korlátozott pontosság: Előfordulhat, hogy a rotációs fröccsöntés nem alkalmas nagy pontosságú vagy szűk tűréshatárú termékek előállítására.

Hosszú gyártási idők: A rotációs öntési folyamat lassú lehet, ami nem biztos, hogy alkalmas időérzékeny projektekhez.

Korlátozott méretarány: A rotációs fröccsöntés általában nagy, üreges tárgyak előállítására korlátozódik, amelyek nem biztos, hogy alkalmasak kisebb termékekhez.

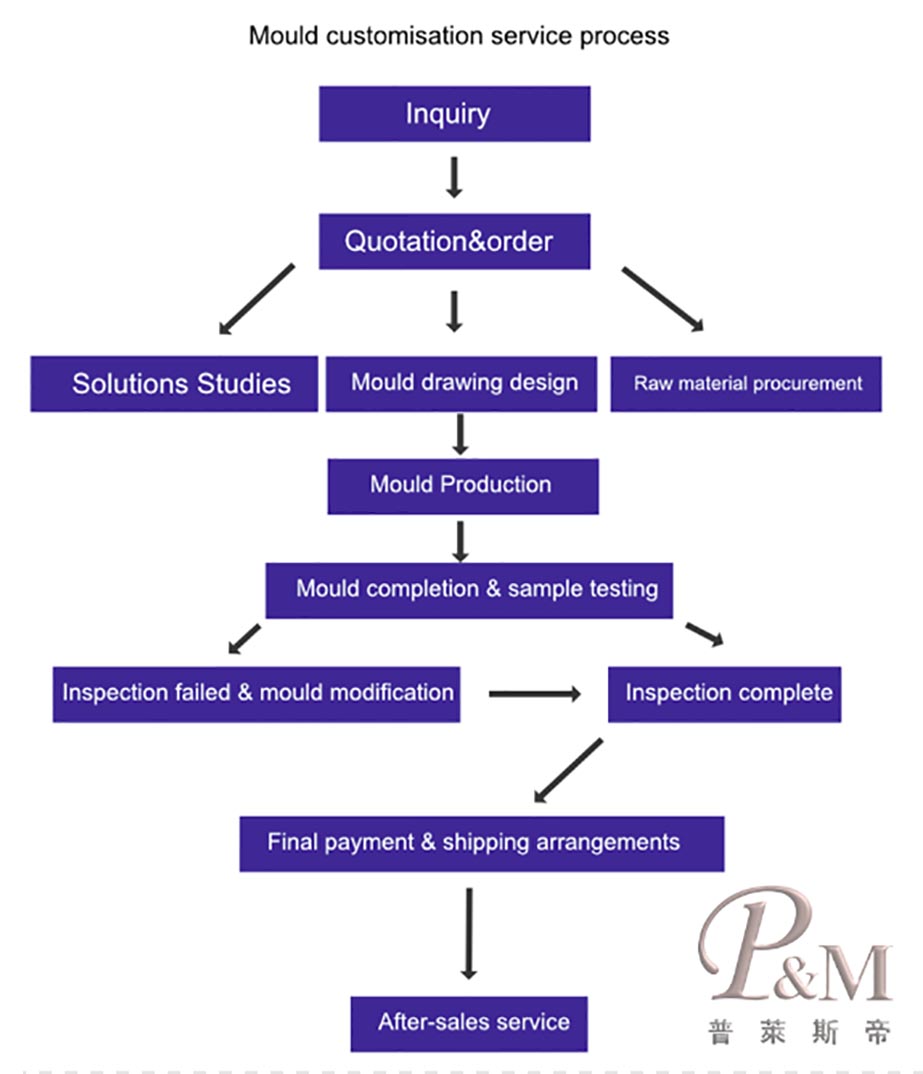

Szolgáltatási folyamat

A rotációs fröccsöntés folyamata fárasztó és bonyolult, egyszerűnek tűnik és sok folyamatot igényel a művelet mögött. A folyamat főként a következőket foglalja magában: az ügyfél egyedi igényeinek elfogadása, a mérnöki csapat formatervezése, a formagyártás, a formaellenőrzés és a próbaforma, a forma módosítása és javítása, a penészkarbantartás. A következő Ningbo P&M egyenként végigvezeti a folyamaton.

1.Megerősítés és előkészítés

Ügyfél rendelés leadása, termékszerkezet, anyag- és feldolgozási technológia elemzése, döntés rotációs fröccsöntő gép berendezésről

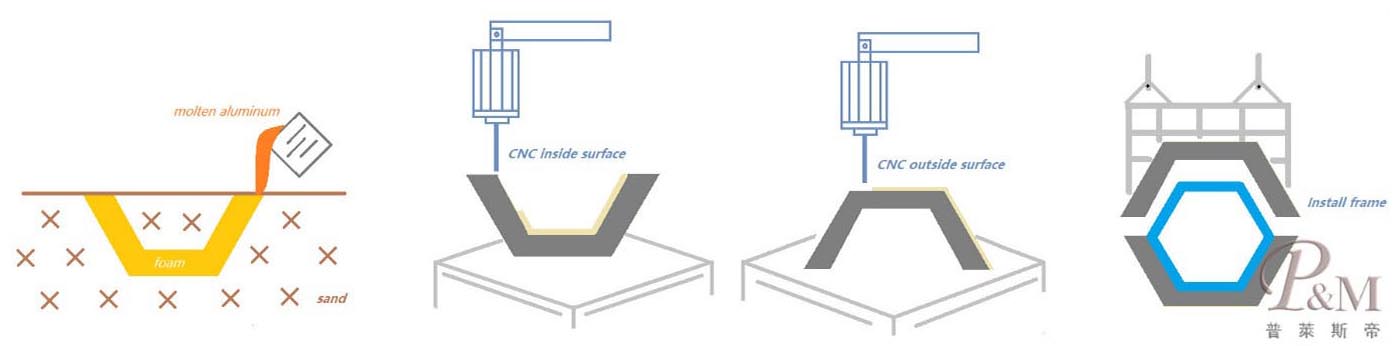

Anyag-előkészítés: A hengerelt műanyag folyamat első lépése a műanyag előkészítése. Ez magában foglalhatja az anyag lapos lappá vagy szalaggá extrudálását, vagy előre elkészített lapok vagy szalagok felhasználását.

A műanyag előkészítése után a hengeralakító gépre kerül. A gép egy sor hengerből áll, amelyek fokozatosan a kívánt profilra formálják az anyagot.

2. Termék és görgő tervezése és gyártása

A terméktervezési folyamat egy új termék fejlesztésének döntő szakasza. A termék gyártása előtt fontos, hogy több lépésen is keresztülmenjen, hogy megbizonyosodjon arról, hogy a tervezés életképes és megfelel a tervezett felhasználók igényeinek.

A terméktervezési folyamat első lépése annak a problémának vagy szükségletnek a meghatározása, amellyel a termék foglalkozni fog. Ez magában foglalja a piackutatást és a potenciális ügyfelek visszajelzéseinek gyűjtését, hogy megértsék igényeiket és preferenciáikat.

A probléma vagy az igény azonosítása után a következő lépés a termék koncepciójának kidolgozása. Ez magában foglalhatja az ötletek felvázolását vagy 3D-s modellek létrehozását a terv megjelenítéséhez.

A termékleírások meghatározása után a következő lépés a termék prototípusának vagy makettjének elkészítése. Ezt különféle módszerekkel, például 3D nyomtatással, CNC-megmunkálással vagy kézimunkával lehet megtenni.

A hengeralakító gépben használt görgők meghatározott kontúrokkal és formákkal vannak kialakítva, amelyek fokozatosan meghajlítják és formálják a műanyagot, ahogy áthalad. A hengerek fűthetők vagy hűthetők a műanyag hőmérsékletének szabályozására és a késztermék kívánt tulajdonságainak elérésére. A görgő beállítása a késztermék konkrét alakja és méretei alapján történik.

Az anyagválasztás elve: a fröccsöntött műanyag típusa, a termék alakja, a méretpontosság, a termék megjelenése, a minőségi és felhasználási követelmények, a gyártási tétel nagysága alapján, figyelembe véve a vágást, polírozást, hegesztést, maratást, deformációt, kopásállóságot, ill. egyéb anyagtulajdonságok, figyelembe véve az öntőforma és a feldolgozási módszerek gazdaságosságát és gyártási feltételeit, különböző típusú acélok kiválasztásához. Rengeteg öntőacél létezik, a formaanyag kiválasztását a termék jellege és a termékek száma határozhatja meg.

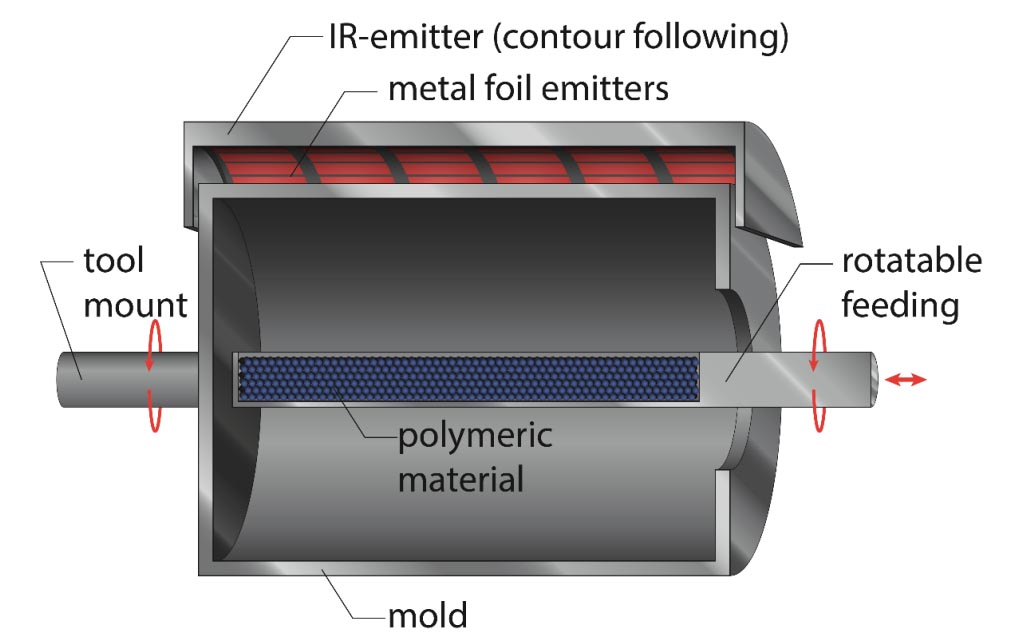

A forgóformázó gépek széles méretválasztékban készülnek. Általában öntőformákból, sütőből, hűtőkamrából és formaorsóból állnak. Az orsók egy forgó tengelyre vannak felszerelve, amely egyenletes bevonatot biztosít a műanyagnak az egyes formák belsejében. Az öntőformák (vagy szerszámok) vagy hegesztett acéllemezből készülnek, vagy öntöttek. A gyártási módszert gyakran az alkatrész mérete és összetettsége határozza meg; a legtöbb bonyolult alkatrész valószínűleg öntött szerszámokból készül. A formák általában rozsdamentes acélból vagy alumíniumból készülnek. Az alumínium formák általában sokkal vastagabbak, mint az egyenértékű acélformák, mivel puhább fémről van szó. Ez a vastagság nem befolyásolja jelentősen a ciklusidőt, mivel az alumínium hővezető képessége sokszorosa az acélénak. Mivel az öntés előtt modellt kell kidolgozni, az öntött formák általában többletköltséggel járnak a szerszámok gyártásával kapcsolatban, míg a gyártott acél vagy alumínium öntőformák, különösen, ha kevésbé összetett alkatrészekhez használják, olcsóbbak. Néhány forma azonban alumíniumot és acélt is tartalmaz. Ez lehetővé teszi a termék falainak változó vastagságát. Bár ez a folyamat nem olyan precíz, mint a fröccsöntés, több lehetőséget biztosít a tervezőnek. Az acélhoz hozzáadott alumínium nagyobb hőkapacitást biztosít, így a melt_flow hosszabb ideig folyékony állapotban marad.

A rotációs termék gyártása

1. A műanyag formázása

Ahogy a műanyag áthalad a görgőkön, fokozatosan a kívánt formára formálódik. A görgők a késztermék kívánt keresztmetszetének és geometriájának eléréséhez állíthatók.

2. Vágás és kikészítés

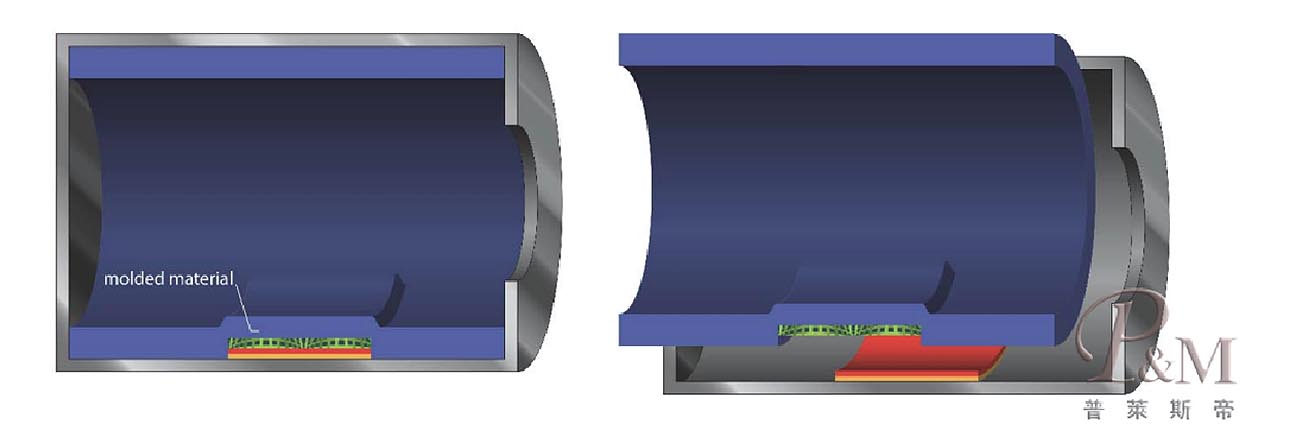

A termékteret alkotó részeket fröccsöntött részeknek (azaz a forma egészét), a termék külső felületét alkotó részeket (a forma) pedig üregeknek (Cvity) nevezzük.

Általánosságban elmondható, hogy egy öntőformában lévő nagyobb számú üreg azt jelenti, hogy több terméket tud előállítani egyetlen injekcióval, azaz nagyobb gyártási mennyiséget. Ugyanakkor az öntőforma költsége is nőni fog, ezért az elérendő termelés mennyiségének megfelelően racionalizálni kell a szerszámban lévő üregek számát.

3.Minőségellenőrzés

A hengerlési műanyag folyamat során minőség-ellenőrzést végeznek annak érdekében, hogy a késztermék megfeleljen a szükséges előírásoknak. Ez magában foglalhatja a méretek mérését és a termék felületi minőségének ellenőrzését.

4. Csomagolás és szállítás

Miután a készterméket megvizsgálták és jóváhagyták, becsomagolják és kiszállítják a vevőhöz.

Olcsó és stabil szállítási csatornákon keresztül garantáljuk, hogy a forma sérülés és késedelem nélkül a megrendelő által kijelölt helyre kerül.

5 Értékesítés utáni szolgáltatás

A Ningbo P&M teljes értékesítési és vevőszolgálati csapattal rendelkezik.

Egy év penészgaranciát és teljes körű értékesítés utáni szolgáltatást kínálunk annak érdekében, hogy ügyfeleink kielégítően és gond nélkül vásárolhassák meg egyedi szerszámszolgáltatásunkat.

Vásárlás előtt teljes körű tanácsadási szolgáltatást nyújtunk, hogy ügyfeleink tudják, mire van szükségük.

Formatervezési filozófiánk a precizitáson, a nagy sebességen, a tartósságon, a stabilitáson, az energiatakarékosságon és a felhasználóbarát működésen alapul, és elkötelezettek vagyunk sokféle precíziós fröccsöntőgép-modell kifejlesztése iránt. Az öntőforma minőség-ellenőrzése érdekében, hogy a felhasználók a legjobb élményt nyújthassuk, ragaszkodunk az importált formaalkatrészek használatához, és minden összeszerelési lépést mérnökök precíz mérőberendezéssel tesztelnek, hogy biztosítsák az egyes szerkezetek stabil, zökkenőmentes és biztonságos működését. Ezen túlmenően annak érdekében, hogy pontosabb javaslatokat adhassunk az Ön igényeire vonatkozóan, elemezzük a termékjellemzőket, a termelési teljesítményt és az Ön által jelenleg tapasztalt problémákat, értékeljük helyzetének minden aspektusát, és megfelelő javaslatokat adunk Önnek. Ha új terméket szeretne kifejleszteni, de nem tervezi a gyártósor építését, szívesen segítünk Önnek azzal, hogy szakértelmet és műszaki hozzáférést biztosít az Ön igényeihez.

Professzionális öntőforma beüzemelési részlegünk van az öntőformák tesztelésére. Ezen kívül segítünk ügyfeleinknek automatizálási berendezéseket integrálni öntőformáikba, hogy minden funkció zökkenőmentesen működjön, így biztosítva, hogy az öntőforma azonnal üzembe helyezésre készen kerüljön a vállalathoz.

Ha problémákat tapasztal a szerszám működése során, online értékesítés utáni csapatunk készen áll a javítási szolgáltatások nyújtására. Felveheti velünk a kapcsolatot, leírhatja a problémát, és műszaki szakembereink azonnal megoldást adnak Önnek, amint megértik a problémát.