A fröccsöntési ciklusidőket befolyásoló tényezők: hatékonyság, anyagok és gépek

2025-06-13

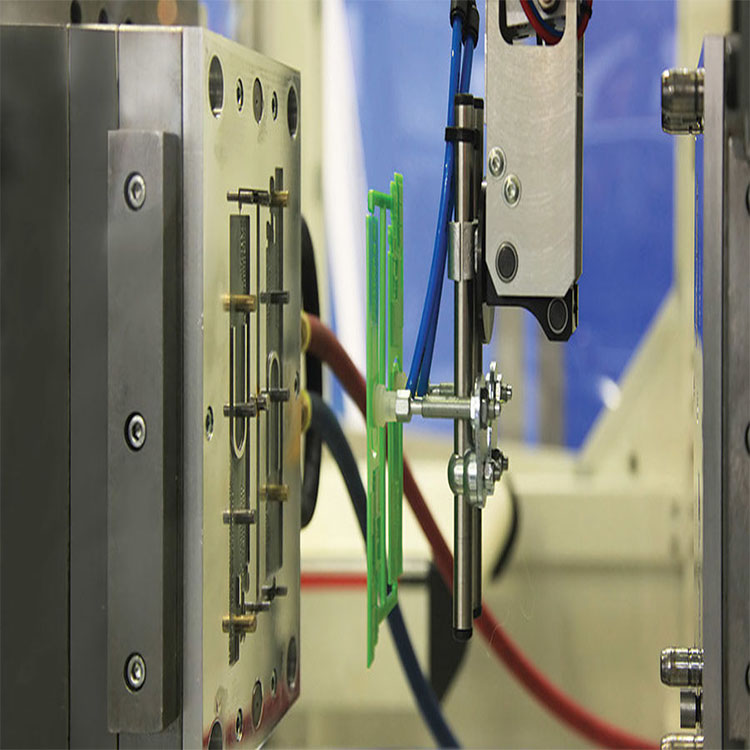

A fröccsöntés egy széles körben alkalmazott gyártási folyamat, amely műanyag alkatrészeket állít elő azáltal, hogy olvadt anyagot injektál egy penészbe. A teljes ciklusidő - az egy teljes formázási folyamat befejezéséhez szükséges idő - egy kritikus mutató, amely közvetlenül befolyásolja a termelés hatékonyságát és a költségeket. A fröccsöntési ciklusidőt befolyásoló kulcsfontosságú tényezők megértése segíthet a gyártóknak a műveletek optimalizálásában, a hulladék csökkentésének és a termékminőség javításában.

A fröccsöntési ciklus négy fő szakaszból áll: szorítás, injekció, hűtés és kidobás. Ezen szakaszok mindegyikét több változó befolyásolja:

1. Anyagválasztás

A különböző polimereknek egyedi áramlási tulajdonságai, olvadási hőmérséklete és hűtési sebessége van. Például:

A polipropilén (PP) gyorsabban hűt, mint a polikarbonát (PC).

Az üvegekkel töltött anyagok általában hosszabb hűtést igényelnek a nagyobb termikus tömeg miatt.

A magasabb olvadási pontokkal vagy komplex reológiai viselkedésű anyagok növelhetik mind az injekciós, mind a hűtési időket.

2. Résztervezés

Az alkatrész geometria és falvastagsága jelentősen befolyásolja a ciklusidőt. A vastagabb szakaszok hosszabb ideig tartanak a lehűlésért, míg a finom tulajdonságokkal rendelkező komplex formáknak lassabb injekciós sebességet igényelhetnek a pontosság biztosítása érdekében.

A ciklusidőt befolyásoló kulcsfontosságú alkatrész -tervezési tényezők:

Falvastagság

Bordaszerkezetek

Aláhúzások vagy betétek

Felszíni befejezési követelmények

3.

A hatékony penész kialakítása elengedhetetlen a ciklusidő csökkentéséhez. A tényezők között szerepel:

Hűtőcsatorna elrendezése: Az optimalizált csatornák lehetővé teszik az egyenletes és gyorsabb hőeloszlását.

Penész anyag: Nagy hővezető képességek, például a berillium-réz-kopper megkönnyítik a gyorsabb hűtést.

Hot Runner és Cold Runner rendszerek: A forró futók csökkentik a hulladékot, és lerövidíthetik a teljes ciklusidőt az olvadékhőmérséklet fenntartásával.

4. Gépi képességek

A fröccsöntő gép specifikációi és állapota szintén befolyásolja a ciklusidőt:

Befecskendezési nyomás és sebesség: A magasabb nyomás és sebesség gyorsabban töltheti meg a penészt, de kiegyensúlyozottnak kell lennie, hogy elkerülje az alkatrészhibákat.

Csatlakozóerő: Elegendő erőre van szükség a vaku megelőzéséhez és a megfelelő penész bezárásának biztosításához.

Automatizálás: A robotrészek eltávolítása és az automatizált minőség -ellenőrzések csökkenthetik a ciklusok közötti időt.

5. Hűtési idő optimalizálás

A hűtés általában a teljes injekciós ciklus 60–80% -át képviseli. A hatékony hőmérséklet -szabályozás - a konformális hűtés, a hűtők vagy az előrehaladott termikus szimuláció révén - jelentősen csökkentheti a ciklusidőket.

A gyártók gyakran szimulációs szoftvert használnak a hűtési teljesítmény optimalizálására a penészgyártás előtt.

6. kidobás és utófeldolgozás

Az alkatrész kiszámításához és a penész visszaállításához szükséges idő szintén befolyásolja a ciklust. A kilökő rendszereket úgy kell megtervezni, hogy az alkatrészek gyors és biztonságos eltávolítását károsodás nélkül.

A robotkarok vagy az automatizált szállítószalagok használata minimalizálhatja a ciklusok közötti leállást.

Következtetés

A fröccsöntési ciklus időtartamának csökkentése egy átfogó megközelítést foglal magában, amely magában foglalja az intelligens alkatrész -tervezést, az optimalizált penésztervezést és a fejlett anyagválasztást. A P&M-nél évtizedes tapasztalatokat és élvonalbeli technológiákat használunk ki a hatékony, magas színvonalú injekciós részek-az idő és a költségvetés-szállításához.

Ha javítani kívánja a termelési hatékonyságot vagy fejleszti az egyedi öntött alkatrészeket, vegye fel velünk a kapcsolatot ma egy konzultációra és versenyképes árajánlatra.